Misurare la portata nei processi industriali è un’attività complessa che richiede ampie conoscenze tecniche e applicative, per scegliere il corretto misuratore di flusso è quindi necessario tenere conto di diverse variabili e valutare le caratteristiche delle tecnologie presenti sul mercato.

Misura di portata: acqua, liquidi, solidi e gas

In primo luogo occorre considerare la natura del flusso, la misura di portata di un liquido è diversa da quella di un solido o gas; altre importanti variabili da non dimenticare sono la densità, la viscosità, la temperatura, la pressione, la conducibilità elettrica. Infine, va valutato lo sviluppo del profilo di velocità nelle tubazioni e la presenza di eventuali sospensioni non perfettamente integrate nel fluido base.

Che differenza c’è tra flussostati e flussimetri?

Per effettuare le misure più semplici si utilizzano gli interruttori di flusso o flussostati, per le misure più complesse ci si affida a misuratori di portata o flussimetri. Nel primo caso abbiamo la necessità di sapere solo se è presente o meno il flusso, eventualmente in riferimento a una soglia preimpostata, nel secondo caso dobbiamo misurare la quantità di fluido che sta transitando in una sezione nota nell’unità di tempo. Per effettuare una misurazione corretta, è importante valutare le migliori tecnologie presenti sul mercato, ma prima ancora considerare le specifiche esigenze di misura e le condizioni dell’impianto. Ogni misura è una storia a sé e misurare è un’arte, per questo è necessario avere un’esperienza consolidata nel campo della misura di portata.

Differenza tra misuratori massici e misuratori di portata volumetrici

La misura di portata può essere effettuata in massa o in volume. Parliamo di portata massica quando andiamo a misurare la massa di fluido che attraversa il tubo in un dato punto e in un determinato intervallo di tempo grazie a flussimetri massici. In alternativa possiamo misurare la portata volumetrica, ossia il volume del fluido che attraversa una sezione specifica di un tubo sempre in un determinato intervallo di tempo con misuratori di portata volumetrici. La differenza tra misura di massa e misura di volume è naturalmente determinata dalla densità del fluido da misurare, dalla temperatura e soprattutto per i gas, che per natura sono comprimibili, dalla pressione.

Le principali tecnologie per la misura di portata

Per la scelta della tecnologia più adatta è fondamentale tenere in considerazione quali sono le caratteristiche del fluido e lo scopo della misura (controllo funzionale, regolazione manuale o automatica, contabilizzazione, …). Sono moltissime le opzioni che coprono ogni possibile tipologia di misura della portata per acqua, fluidi liquidi, gassosi e anche allo stato solido (polveri, grani, scaglie); può essere utile consultare la guida completa alla scelta del misuratore di portata, di cui riportiamo un semplice elenco esemplificativo, anche se per le applicazioni più critiche e complesse è comunque buona norma consultare uno specialista.

TIPOLOGIA D’USO

- Ultrasuoni clamp-on: adatto per liquido, gas, alte viscosità, densità variabili, corrosione e fluidi incrostanti; parzialmente adatto per solidi sospesi; non adatto per vapore.

- Termici inserzione: adatto per gas, corrosione e solidi sospesi; parzialmente adatto per vapore, densità variabili e fluidi incrostanti; non adatto per liquido e alte viscosità.

- Massici coriolis: adatto per liquido, gas, alte viscosità, densità variabili, corrosione e solidi sospesi; parzialmente adatto per fluidi incrostanti; non adatto per vapore.

- Vortex inserzione: adatto per liquido, gas, vapore e densità variabili; parzialmente adatto per corrosione, fluidi incrostanti e solidi sospesi; non adatto per alte viscosità.

- Area variabile: adatto per liquido, gas e corrosione; parzialmente adatto per vapore e solidi sospesi; non adatto per alte viscosità, densità variabili e fluidi incrostanti.

- Bersaglio: adatto per liquido, gas e corrosione; parzialmente adatto per solidi sospesi; non adatto per vapore, alte viscosità, densità variabili e fluidi incrostanti.

- Magnetici inserzione: adatto per liquido, alte viscosità, densità variabili e corrosione; parzialmente adatto per solidi sospesi; non adatto per gas, vapore e fluidi incrostanti.

- Turbine inserzione: adatto per liquido, gas, vapore e densità variabili; parzialmente adatto per corrosione; non adatto per alte viscosità, fluidi incrostanti e solidi sospesi.

- Contatori volumetrici: adatto per liquido, alte viscosità e densità variabili; parzialmente adatto per corrosione; non adatto per gas, vapore, fluidi incrostanti e solidi sospesi.

- Pitot multipli: adatto per liquido, gas, vapore, densità variabili e corrosione; parzialmente adatto per solidi sospesi; non adatto per alte viscosità e fluidi incrostanti.

- Cone meters: adatto per liquido, gas, vapore e densità variabili; parzialmente adatto per corrosione e solidi sospesi; non adatto per alte viscosità e fluidi incrostanti.

- Wedge meters: adatto per liquido, gas, vapore e densità variabili; parzialmente adatto per alte viscosità, fluidi incrostanti e solidi sospesi; non adatto per corrosione.

- Microonde: Solo polveri e granulati solidi; adatto per densità variabili, corrosione, fluidi incrostanti e solidi sospesi.

Oltre alle tecniche classiche, più semplici e tradizionali, basate ad esempio sulla misura della pressione differenziale, dell’area variabile oppure dei volumi in transito, ci sono tecniche che hanno avuto sviluppi notevolissimi nel corso degli ultimi 30 anni e oggi sono diventate trainanti in particolare per il settore industriale.

Misuratori di portata, quale scegliere?

Sul mercato si trovano diversi misuratori di portata per acqua, liquidi, gas e solidi, adatti a qualsiasi tipologia di esigenza, dal semplice misuratore di flusso locale al sensore di portata per la regolazione di un processo industriale. Vediamo insieme le principali tipologie.

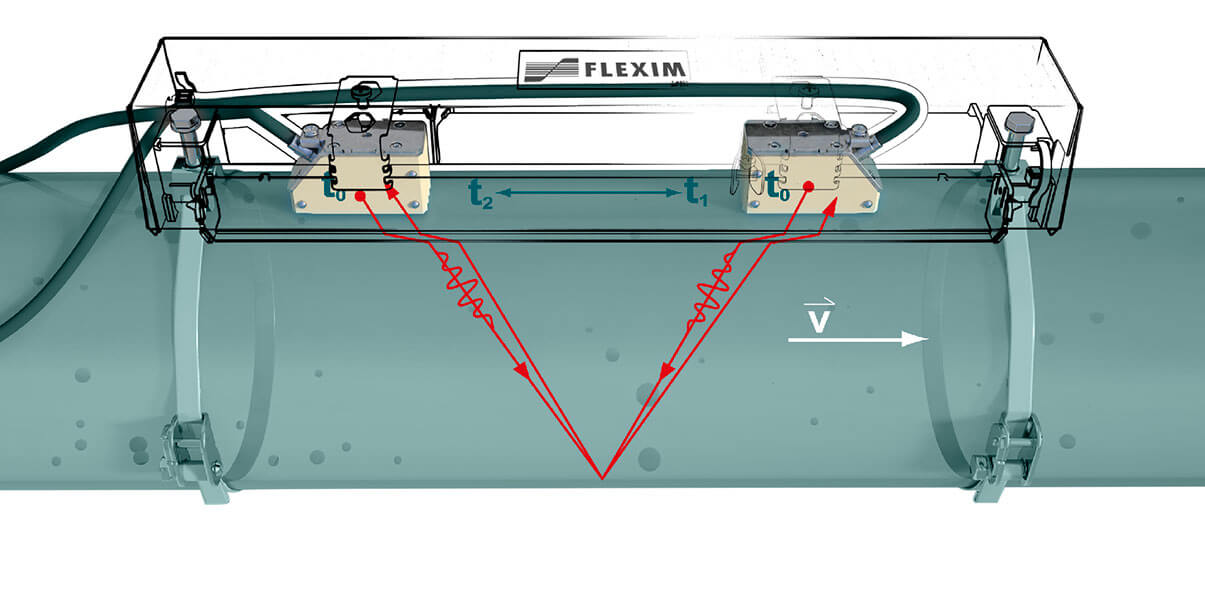

A ultrasuoni

Il funzionamento dei misuratori di portata a ultrasuoni si basa sul controllo del tempo di transito di un segnale ultrasonico. Sono capaci di misurare la portata di qualsiasi tipo di fluido anche dall’esterno della condotta, il che può rilevarsi particolarmente utile se si opera in condizioni critiche.

Termici

Questa tipologia di strumenti si basa sulla misura della capacità di dispersione termica del flusso e utilizza sensori a inserzione o per montaggio in linea. I misuratori massici termici sono molto impiegati per la misura di ogni tipo di gas, sono affidabili e precisi anche per campi di misura enormi.

A effetto Coriolis

I misuratori di portata massica a effetto Coriolis consentono la misura della portata di qualsiasi fluido, sia liquido che gas, direttamente in massa, sfruttando la modifica della fase di oscillazione generata dalla massa in transito. Questa tecnologia è particolarmente indicata quando la misura deve essere molto accurata come nel caso del trasferimento di fluidi commerciali, anche per scopi fiscali.

Vortex

I misuratori di portata Vortex si basano sulla misura della frequenza di micro vortici generati dal flusso e sono impiegabili per liquidi, gas e anche vapore. Il loro utilizzo è consigliato per tubi di grande diametro e permette di misurare anche l’energia termica trasportata dal fluido vettore.

A turbine

Il maggior vantaggio dei misuratori di portata a turbina è la loro semplicità costruttiva, il loro funzionamento si basa sul conteggio del moto di un rotore spinto dal fluido da misurare. Esistono turbine specifiche per liquidi o per gas, versioni per montaggio in linea e a inserzione.

Pitot

Questa tecnologia utilizza una sonda a inserzione per la generazione di un differenziale di pressione; rispetto ad altri sistemi di misura primari a pressione differenziale, questi strumenti garantiscono misure accurate senza perdite di carico trascurabili anche su condotti molto grandi.

Ottici

I misuratori ottici si utilizzano per la misura di portata di fumi e gas e basano il loro funzionamento sul controllo del tempo di volo di un segnale ottico correlato. Riescono a misurare accuratamente anche piccolissime velocità e sono particolarmente indicati per la misura di gas di combustione, anche molto caldi, proprio perché prevedono la totale assenza di contatto diretto.

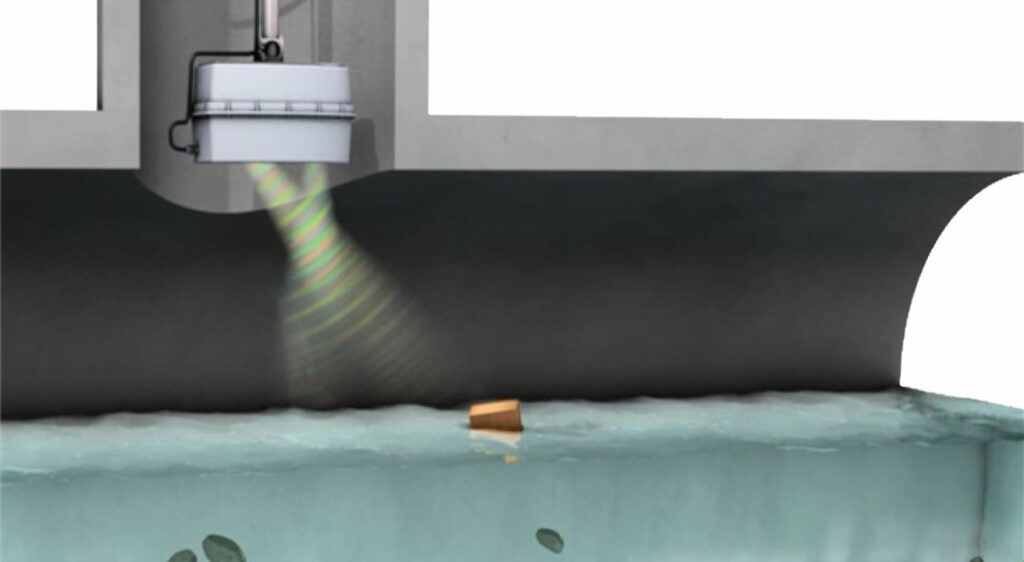

Radar

I misuratori di flusso che sfruttano la tecnologia radar non prevedono contatto con il flusso, che può quindi contenere solidi e sporcizia senza che questo comporti variazioni nel calcolo. Servono per misurare la portata di un corso d’acqua in un canale a cielo aperto di qualsiasi formato.

Volumetrici

Il loro funzionamento si basa sul conteggio del numero di volumi trasferiti in/out, si utilizzano come misuratori di flusso per fluidi e sono strumenti affidabili e precisi, disponibili in diversi materiali.

Microonde

Vengono utilizzati soprattutto per il controllo del moto di prodotti solidi di qualsiasi natura e granulometria: polveri, granaglie, pellets, scaglie e truciolati di qualsiasi pezzatura. Il vantaggio principale consiste nella misura precisa del flusso di materiale in caduta libera o in trasporto pneumatico.

Magnetici

Progettati per la misura della portata di liquidi elettricamente conducibili (l’acqua, eccetto quella demineralizzata, o soluzioni acquose), si basano sulla misura della forza elettromotrice indotta dal transito del liquido. L’assenza di perdite di carico è uno dei principali vantaggi dei misuratori di portata magnetici.

Ad area variabile

I flussimetri ad area variabile basano il loro funzionamento sulla rilevazione della spinta che un corpo mobile, posizionato all’interno di una sezione di tubazione, riceve dal passaggio del fluido. Sono diffusi nei laboratori e nelle applicazioni dove è necessaria una misurazione visiva locale, senza alimentazione elettrica.

La misura di portata in continuo e in tempo reale

Oggi la maggior parte dei misuratori sono smart, dotati di interfacce intelligenti e user friendly, che garantiscono un dialogo continuo e preciso con l’elettronica di gestione e quindi con l’operatore e l’automazione dell’impianto in cui sono installati. Il controllo in continuo e in tempo reale delle informazioni assicura dei vantaggi evidenti in termini di costi di manutenzione e funzionalità dell’impianto andando ad automatizzare e ottimizzare i processi produttivi industriali. I sensori per la misura della portata moderni sono un componente imprescindibile per l’industria 4.0.